Skate spinner

2012-05-27

Spinner en acción visto de frente.

Un skate spinner (o spinner a secas) es un artefacto que sirve para que los patinadores practiquen posiciones de rotación cuando no están patinando. El spinner es una plataforma del tamaño adecuado para apoyar en ella un pie; tiene una cara plana (en la que se pone el pie) y una cara redondeada convexa (el rocker) que está en contacto con el suelo. Como la superficie de contacto con el suelo del rocker es pequeña y está centrada en un punto, la fricción es muy poco efectiva para frenar la rotación y, con un pequeño impulso, el usuario del spinner puede entrar en una pirueta duradera.

He aquí un spinner realizado en ABS con una máquina doméstica de prototipado rápido (una MakerBot Thing-o-Matic en este caso).

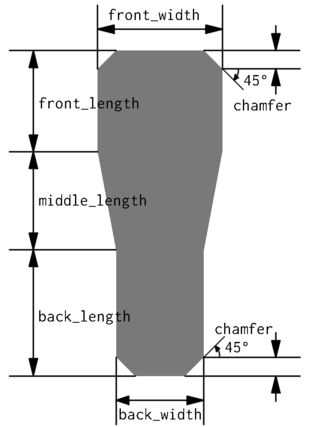

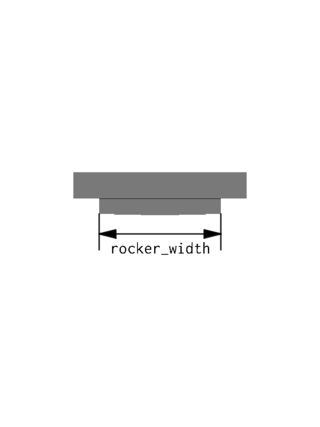

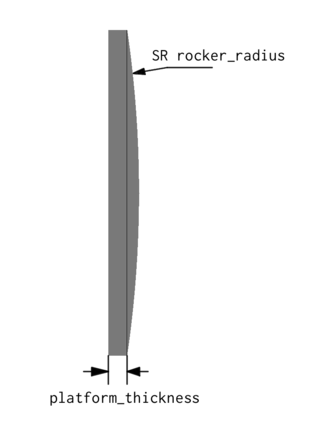

Geometría del spinner

Vista en planta. Las etiquetas de las cotas son los nombres

de los parámetros en el modelo de OpenSCAD.

Vista en alzado. Las etiquetas de las cotas son los nombres

de los parámetros en el modelo de OpenSCAD.

Vista lateral. Las etiquetas de las cotas son los nombres

de los parámetros en el modelo de OpenSCAD.

Nuestro aparato de entrenamiento tendrá la forma idealizada de un pie. Su dimensión longitudinal puede estar en torno a los 26 cm y haremos que sea más ancho en la parte delantera que en la trasera. El radio del rocker puede estar próximo al metro. La sección transversal tiene una pared y un núcleo de panal de abeja como en la figura:

Sección transversal del spinner en pleno proceso

de fabricación.

La sección es hueca. Esto es así por motivos de ahorro. Si queremos que el spinner sea rígido y resista nuestro peso sin romperse, es más efectivo poner el material en en los extremos superior e inferior de la sección que en su centro. De esta manera, la sección transversal es hueca y tiene una pared con cierto espesor. Ahora bien, debido a la forma de funcionamiento de la máquina de fabricación, en realidad la sección no estará completamente hueca, sino que tendrá un retículo de panal de abeja que servirá para sostener las capas superiores del material.

Modelo

El modelo fue preparado mediante el programa informático OpenSCAD, un programa de diseño asistido por computador en el que la descripción de los modelos se hace mediante texto en un lenguaje de programación especializado. OpenSCAD es software libre. Aquí están los modelos:

- Original de OpenSCAD.

- Modelo STL listo para convertir en un programa de fabricación con control numérico.

Puede ser necesario dividir el spinner en varias piezas si éste es demasiado grande para nuestra máquina de fabricación. Aquí hay una división en tres piezas:

- Modelo STL de la pieza trasera del modelo dividido en tres piezas.

- Modelo STL de la pieza central del modelo dividido en tres piezas.

- Modelo STL de la pieza delantera del modelo dividido en tres piezas.

El modelo también está disponible en Thingiverse, una página para compartir modelos de fabricación.

Dimensionado

Antes de lanzarnos a fabricar el spinner, tenemos que pararnos a echar unas pocas cuentas. Si no hacemos un dimensionado correcto, podemos acabar con una pieza tan flexible que se aplastará contra el suelo y no podrá girar bien o tan débil que se romperá bajo nuestro peso.

Vamos a usar el modelo de viga Euler-Bernoulli para estimar la respuesta del spinner como estructura. Este modelo es una simplificación de las ecuaciones generales de un sólido elástico que da buenos resultados para vigas esbeltas. El spinner no es una viga esbelta, así que podemos esperar errores notables y no parece conveniente apurar mucho en el diseño.

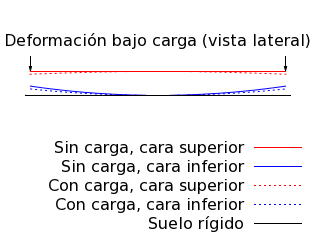

Representación esquemática de la flexión del spinner

bajo carga.

Supongamos que apoyamos nuestro peso W en los extremos anterior y posterior

del spinner. El contacto del rocker con el suelo es

puntual y está justo en el centro. Por equilibrio, la mitad de

nuestro peso se apoya en un extremo y la otra mitad en el otro.

El momento flector M es máximo

en la sección central y, si la longitud del spinner

es l (igual a la suma de los

parámetros back_length, middle_length y

front_length del modelo de OpenSCAD), su valor es

M = W l ⁄ 4.

Éste es el estado de carga más exigente.

Digamos que la altura de la sección extrema (el parámetro

platform_thickness del modelo de OpenSCAD) es H, el radio de curvatura del rocker

(el parámetro rocker_radius del modelo de OpenSCAD)

es R, el espesor de la pared de la sección hueca es t y la anchura de la sección es b. En un spinner general, la

sección no es de anchura constante, pero supondremos que sí para

hacer las cuentas y supondremos que esta anchura será igual a la del

parámetro rocker_width del modelo de OpenSCAD. La altura

h de la sección central es mayor que

la altura H de la sección extrema;

con buen nivel de aproximación para un spinner de proporciones

habituales, la altura es

h = H + l2 ⁄ (8 R).

El segundo momento I de área

de la sección con respecto del eje centroidal horizontal es

I = (1 ⁄ 12) [b h3 + (b − 2 t) (h − 2 t)3].

De acuerdo con el modelo de Euler-Bernoulli, la curvatura

de la línea directriz de la viga (es decir, del spinner)

se modifica en un valor

k = M ⁄ (E I).

La constante E es el módulo

de Young del material; supondremos que este valor es igual a 2,3 GPa para el ABS. Con esta propiedad

del material, el peso W, la longitud

l, la altura de la sección extrema

H, la anchura de la sección b, el radio del rocker R y el espesor de la pared de la sección

hueca t, podemos determinar el

cambio de curvatura por flexión k.

Para evitar que el rocker quede plano contra el suelo, este

cambio de curvatura ha de ser menor que la curvatura del rocker

R:

k < 1 ⁄ R.

Tras la flexión, el radio de curvatura del rocker crece hasta

el valor

1 ⁄ (1 ⁄ R − k),

así que tenemos que mantener dicho valor no muy alejado del adecuado

para girar bien (en torno a 1 m).

Las anteriores cuentas están hechas bajo la hipótesis de que el

material resiste la carga sin romperse. La resistencia del material

es S y puede estar en torno a los

35 MPa en el caso del ABS. Supondremos

que el material aguanta si la máxima tensión (que está en la fibra

superior de la sección central) se encuentra bien por debajo de este

valor de resistencia:

M h ⁄ (2 I) < S.

Veamos un ejemplo de aplicación de todo esto. Supongamos que la longitud es l = 260 mm, la altura de la sección extrema es H 15 mm, la anchura de la sección es b = 70 mm, el radio del rocker es R = 900 mm, el espesor de la pared de la sección hueca es t = 4,8 mm, el módulo elástico del material es E = 2,3 GPa, la resistencia es S = 35 GPa y queremos soportar un peso de 1000 N. Con estos números, el momento flector en la sección central es M = 65 N m, la altura de la sección central es h = 24,4 mm y el segundo momento de área de la sección central es I = 6,80 cm4. La curvatura debida a la flexión es 0,42 m−1, el radio de curvatura del rocker tras la flexión es de 1,4 m y la tensión máxima es de unos 12 MPa. Cumplimos los objetivos de evitar el aplastamiento del rocker contra el suelo y evitamos el fallo catastrófico del material con un factor de seguridad de 3.

Este modelo de diseño es muy grosero y tiene errores presumiblemente notables, pero ha sido validado al menos dentro de la gran incertidumbre de las medidas hechas a ojo tanto con un prototipo de pared muy delgada (cerca de 1 mm) como con el primer prototipo funcional (con una pared de 4,8 mm).

Fabricación

El spinner puede ser demasiado grande para la máquina de fabricación, pero es fácil hacerlo en varias piezas que luego pueden unirse. Con ABS, una buena técnica de unión consiste en la soldadura mediante disolvente: se añade una disolución viscosa de ABS en acetona o butanona en la interfaz y después se realiza la unión de las piezas; tras pasar unas horas, el disolvente se evapora y queda una soldadura muy decente para nuestros fines.

Pieza central del spinner hecho en tres piezas.

Se ve una hendidura en la parte superior cerca de la sección

central. Allí se producirá una delaminación. Esa zona es la

de tensión máxima según el modelo simplificado de flexión

presentado anteriormente. A la derecha, donde termina el

estrechamiento de la plataforma, hay una zona de concentración

de tensiones que también dará problemas.

Si, por motivos de facilidad de fabricación (para evitar distorsiones térmicas inaceptables, por ejemplo), hacemos el spinner capa a capa creciendo a lo largo de la dirección longitudinal, podemos tener problemas, ya que la cohesión entre láminas consecutivas del material puede ser un poco baja. Puede que se deslamine en la interfaz de dos secciones mal adheridas entre sí cerca del centro (donde el momento flector es máximo) o en la zona de concentración de tensiones que es el comienzo de la transición entre la anchura de la parte trasera y la anchura de la parte delantera. Es fácil mejorar la cohesión interlaminar cerca de la superficie frotando con un algodón empapado en acetona hasta uniformizar los surcos debidos al apilado de láminas y dejar una superficie lisa, continua y de elevada resistencia.

Resultados

El prototipo hecho en ABS. Hay franjas visibles que se deben

a las soldaduras de unión entre piezas y de reparación de las grietas

debidas a defectos de fabricación.

Preparé un prototipo en ABS. Está hecho en tres piezas creadas con una máquina de fabricación aditiva con láminas apiladas a lo largo de la dirección longitudinal (paralelas a la sección transversal). Las piezas están unidas mediante soldadura por fusión con acetona. Esta soldadura ha demostrado ser muy resistente tras secarse. También probé soldadura por fusión, pero la técnica era más trabajosa y las uniones resultantes salieron de calidad inferior a la de la soldadura por disolución debido a que sólo fue posible fundir un espesor muy pequeño.

La secuencia de apilado da malos resultados estructurales. La pieza se separó por deslaminado limpio dos veces: primero en el centro y después en donde la sección comienza a ensancharse. Ambos fallos fueron provocados aplicando cargas intensas de golpe para detectar puntos débiles. La unión de las piezas separadas ha resultado ser muy resistente y no volvió a fallar al estar completamente seca.

Froté las superficies con un trozo de algodón empapado en acetona hasta dejar un buen acabado. La superficie llena de surcos que resulta del apilado es débil comparada con una superficie uniforme y sólida. Hice el tratamiento después de provocar los dos fallos por deslaminación.

Gasté casi 300 g de material. Ésta no es la forma más económica de fabricar un spinner.

El spinner gira bien y no se aplasta contra el suelo. Una de las uniones quedó visiblemente desalineada, pero el efecto es de poca importancia a la hora de usar el aparato.

Spinner en acción visto de lado.

Permalink: https://sgcg.es/articulos/2012/05/27/skate-spinner/