Junio de 2012

Calendario de artículos de de 2012

| lu | ma | mi | ju | vi | sá | do |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | ||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 11 | 12 | 13 | 14 | 15 | 16 | 17 |

| 18 | 19 | 20 | 21 | 22 | 23 | 24 |

| 25 | 26 | 27 | 28 | 29 | 30 | |

Enfilador de abalorios

2012-06-30

Un enfilador de abalorios.

Una sencilla máquina manual para enfilar abalorios rápidamente.

He aquí una sencilla máquina manual para enfilar abalorios rápidamente. Consiste en un cuenco rotatorio lleno de abalorios que hace que éstos impacten contra una aguja de tal modo que acaben ensartados. Debajo del cuenco hay una base fija con un eje. Con esta herramienta, es posible enfilar abalorios mucho más rápidamente que a mano, lo que es ventajoso para cualquiera que haga muchas cosas (como bisutería y prendas) con cuentas ensartadas.

Proceso de ensartar abalorios: una mano hace rotar el cuenco

del enfilador y la otra mano sostiene una aguja apuntada contra

el movimiento de los abalorios de manera que éstos van ensartándose

y ascendiendo por la aguja.

El enfilador que aparece en las fotografías está hecho en

termoplástico ABS con una máquina de fabricación aditiva por

filamento fundido (lo que incorrectísimamente llaman impresora

3D

). El color azul está logrado con pintura acrílica cuya

aplicación fue algo accidentada debido a la acción del viento.

La base tiene un anillo de material antideslizante pegado en el

contorno de la cara inferior. Si esto no es suficiente para garantizar

un buen agarre a la mesa de trabajo, funciona muy bien usar un poco

de cinta adhesiva.

Los modelos fueron diseñados con OpenSCAD, un programa de modelado que es muy popular entre particulares con acceso a máquinas de fabricación aditiva. Este programa se basa en la descripción textual de los modelos en un lenguaje especializado. Aquí están los modelos.

- Modelo de OpenSCAD de la base.

- Modelo de OpenSCAD del cuenco.

- Malla STL de la base lista para mandar a fabricar.

- Malla STL del cuenco listo para mandar a fabricar.

Los modelos de OpenSCAD tienen muchos parámetros geométricos (longitudes expresadas en milímetros) ajustables. Los siguientes cortes indican qué significa cada parámetro.

Parámetros geométricos de la base (que es un sólido de revolución).

Parámetros geométricos del cuenco (que es un sólido de revolución).

El radio del eje de la base (shaft_radius) habría de ser próximo al radio del agujero del cuenco (spindle_radius − thickness), pero ligeramente menor para posibilitar una buena rotación. El ABS es muy fácil de lijar, así que no es difícil conseguir buenos resultados. Tras el lijado, un poco de grasa lubricante también puede ayudar, pero el enfilador funciona bien sin ella.

Los modelos del enfilador también están en Thingiverse, un sitio para compartir esta clase de cosas.

Categorías: DIY

Permalink: https://sgcg.es/articulos/2012/06/30/enfilador-de-abalorios/

Sobre el nuevo billete sencillo de Metro de Madrid y los insultos a la inteligencia de los viajeros

2012-06-25

Como Metro de Madrid está tan barato que hay que anunciarlo, llega otra subida de precios. Esta vez, sube el billete sencillo mediante una sofistifación del sistema tarifario: ahora se cobra por longitud lógica del recorrido (es decir, por número de estaciones). La medida se pondrá en marcha sin dar tiempo a la instalación de los costosos sistemas de control de salida necesarios para forzar la aplicación de las nuevas tarifas.

Esta medida es más gravosa para los viajeros ocasionales que para los habituales, ya que es más frecuente el billete sencillo entre los primeros que entre los últimos, más dados a los títulos multiviaje. Por supuesto, subir el sencillo puede ser considerado como «hacer la cama»: así se prepara el terreno para subidas notables de los títulos multiviaje.

Los ciudadanos que utilizan Metro de Madrid, como los de muchas

otras redes, están acostumbrados a las fuertes subidas de precio.

Los costes, tanto obviamente inevitables (como el coste de la energía)

como cuestionables (muchas remodelaciones y campañas publicitarias)

suben. Esto molesta, pero se entiende. Ahora bien, perlas como

que los usuarios sólo pagan 4 de cada 10 euros

bien podrían

ahorrárselas, pues son un tremendo insulto a la inteligencia. Según

cuenta el último artículo enlazado en el primer párrafo, Metro de

Madrid tiene un déficit operativo de 800 millones de euros anuales.

Ahora bien, Metro de Madrid no tiene unos ahorros milmillonarios de

los que descuenta esos 800 millones de euros cada año, sino que tal

déficit es cubierto mediante dinero público. El dinero público

lo aportan los ciudadanos, así que es mentira eso de que el viajero

sólo paga dos quintas partes del coste: paga buena parte del resto,

si no todo (unos viajeros más que otros en función, idealmente,

de sus capacidades), por otras vías. Sucede que estas otras vías

se secan, pero el viajero ya había pagado y se pregunta ahora qué

ha pasado con el dinero. Por cierto, no está mal recordar que

no todos los madrileños hacen uso de Metro de Madrid para viajar, pero

todos se benefician de su existencia. Como en otras ocasiones,

lo que se hace (aunque sea por falta de fondos públicos asignados)

es pasar de un esquema de pago solidario vía impuestos típico de un

servicio público a un esquema de pago por uso típico de un servicio

privado. Esto es consistente con la ideología de los mandatarios

de la Comunidad de Madrid, así que puede que todo sea por necesidad,

¡pero qué necesidad tan conveniente!

Categorías: Actualidad, Madrid

Placa Buggy 1: un cochecito teledirigido (9)

2012-06-19

En anteriores artículos vimos la presentación y los requisitos de diseño del cochecito teledirigido Placa Buggy 1; la configuración general; el concepto electrónico general; la suspensión, la planta motriz y el sistema de actuación y alimentación de dicha planta; las señales acústicas y luminosas; el sistema de control remoto; el diseño del programa de control; y la lista de componentes. En la entrega de hoy presentamos el código fuente del programa de control, los esquemas electrónicos y los diseños de placas de circuito y piezas y las instrucciones de montaje y uso.

Código fuente

El código fuente del programa de control y de los esquemas eléctricos

está disponible en forma de tarball comprimido:

placa-buggy-1.tar.gz

El contenido de este archivo es el siguiente:

- README

- Fichero de texto con instrucciones en inglés.

- COPYING

- Fichero de texto con los términos de la licencia copyleft utilizada (la GPL versión 3).

- Makefile

- Contiene el guión de make para construir el programa de control y actualizar los diseños de las placas de circuito.

- asm/

- Este directorio contiene el código fuente del programa de control. Está en lenguaje ensamblador para microcontroladores PIC de 8 bits.

- sch/

- Este directorio contiene los esquemas eléctricos en el formato de gschem (parte del proyecto gEDA, software libre para el diseño de circuitos electrónicos).

- pcb/

- Este directorio contiene los diseños de las placas de circuito en el formato de PCB (parte del proyecto gEDA, software libre para el diseño de circuitos electrónicos).

- scad/

- Este directorio contiene los diseños de la pieza de suspensión de la rueda loca y de los portamotores en el formato de OpenSCAD (software libre para diseño geométrico de piezas por medio de un lenguaje de programación especializado).

- stl/

- Aquí van los modelos de las piezas en formato STL. Hay que compilar estos modelos a partir de los originales de OpenSCAD.

- dxf/

- Aquí van los dibujos a dos vistas de las piezas con fines ilustrativos.

Compilación del programa de control

El programa de control está elaborado en lenguaje ensamblador para

microcontroladores PIC de 8 bits. Hay varios ensambladores para este

lenguaje. El Makefile contiene instrucciones para utilizar

GPUTILS. En sistemas

*nix, basta con revisar el Makefile y ejecutar la siguiente

orden:

make

Programación del microcontrolador

Una vez compilado el código (que va al fichero binario

buggy.hex), el siguiente paso consiste en

programar el microcontrolador. El Makefile

contiene una directiva que puede ser usada para escribir en

la memoria de programa del microcontrolador con un PICkit 2

(o un dispositivo compatible) mediante la herramienta PK2CMD.

La orden es la siguiente:

make uplink

El PICkit 2 se usa frecuentemente con dispositivos que disponen de terminales para programación directa en el propio circuito (lo que se conoce como «ICSP», 'In-Circuit Serial Programming'). El Placa Buggy 1 no tiene estos terminales, pero es muy fácil improvisar un adaptador, tal como vimos el pasado mes de octubre.

Limpieza del árbol de código

Si se desea limpiar el árbol de código de todos los ficheros binarios

y auxiliares (también los ficheros auxiliares de diseños de las placas

de circuito y las mallas STL de las piezas de la suspensión), simplemente

hay que escribir:

make clean

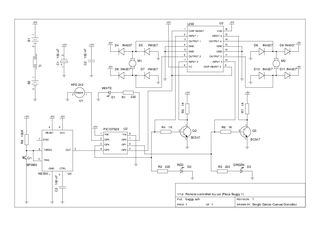

Esquemas electrónicos

Los esquemas electrónicos en formato editable están en el archivo de código fuente. Hay dos esquemas:

- sch/buggy.sch: para el coche;

- sch/remote.sch: para el mando de control remoto.

Los esquemas están en el formato de gschem; gschem es parte del proyecto gEDA.

Los enlaces que siguen son a imágenes en diferentes formatos.

Esquema electrónico del cochecito

Esquema del mando a distancia

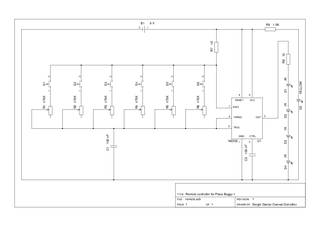

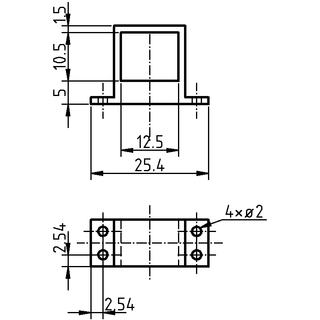

Diseño de las placas de circuito

Las placas del cochecito y del mando a distancia pueden ser tanto circuitos impresos como placas de puntos o de pistas continuas para prototipos, ya que las pistas están ajustadas a un retículo de 2,54 mm como el de las placas de prototipado. En el caso de usar una placa de puntos, es posible hacer las pistas mediante puentes de estaño entre los puntos; en el caso de usar una placa de pistas continuas, sólo es necesario hacer puentes en una dirección.

Los diseños editables están en el archivo de código fuente. Hay dos diseños:

- pcb/buggy.pcb: para el coche;

- pcb/remote.pcb: para el mando de control remoto.

Estań en el formato de la herramienta PCB.

Es posible actualizar (mediante gsch2pcb) los diseños

de las placas de circuito a partir de cambios realizados en los

esquemas de gschem. Basta con hacer

make pcb/buggy.pcb

(para actualizar la placa del coche) o

make pcb/remote.pcb

(para actualizar la placa del mando a distancia).

Los enlaces que siguen son a imágenes en diferentes formatos.

Placa del cochecito

Placa del mando a distancia

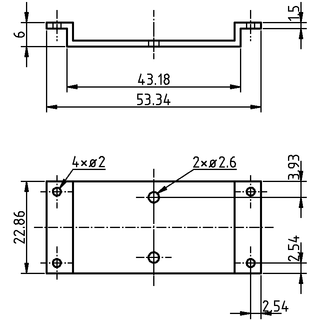

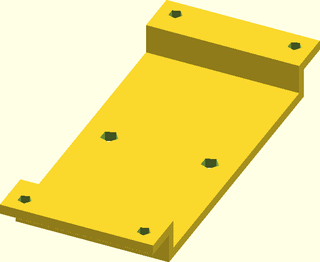

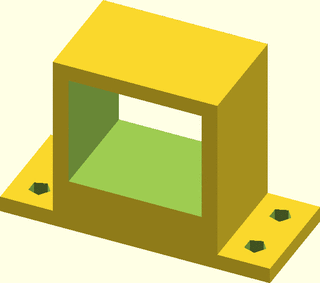

Suspensión y portamotores

Los diseños tridimensionales editables están en el archivo de código fuente. Hay dos ficheros:

- scad/motor_holder.scad: para los portamotores;

- scad/caster_mount.scad: para la suspensión de la rueda loca.

Los modelos están en el formato de OpenSCAD.

Estos modelos están pensados para fabricar las piezas con una

máquina de control numérico (no hace falta irse a una fábrica;

una RepRap, por

ejemplo, está al alcance de muchos aficionados). Los programas de

manejo de las máquinas de control numérico suelen aceptar mallas en

formato STL como entrada a partir de la que construyen la secuencia

de órdenes a enviar a la máquina de fabricación. Hay reglas en

el Makefile para generar las mallas a partir del código

fuente en el formato de OpenSCAD:

make stl/motor_holder.stl

(para generar stl/motor_holder.stl, la malla del

portamotores) o

make stl/caster_mount.stl

(para generar stl/caster_mount.stl, la malla de

la suspensión de la rueda loca).

Siguen los dibujos a dos vistas de las piezas.

Portamotores.

Suspensión de la rueda loca.

Estos dibujos están en formato editable en los ficheros siguientes:

- dxf/motor_holder.dxf: portamotores;

- dxf/caster_mount.dxf: suspensión de la rueda loca.

El formato es DXF. Muchos programas de diseño asistido por ordenador pueden abrir este formato. Los dibujos están generados con LibreCAD.

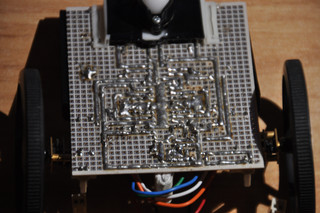

Montaje del coche

Los esquemas electrónicos y los diseños de las placas sirven como guía para colocar los componentes. En caso de usar placas perforadas para prototipos, es posible hacer las pistas con puentes de estaño.

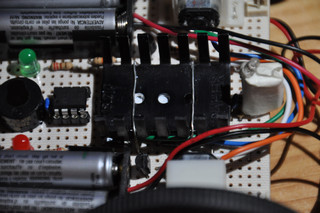

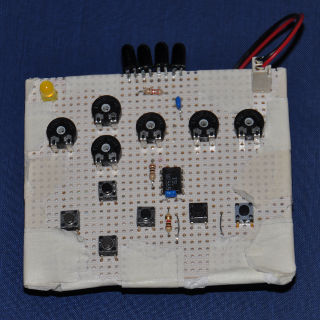

Lado de la soldadura del cochecito ejecutado en una placa perforada.

Algunos puntos de cobre sufrieron deterioro durante el montaje, pero

fue posible plasmar físicamente el diseño de las pistas de manera

satisfactoria. Hay puntos de soldadura aislados; éstos son los anclajes

de las piezas sujetas con cable unifilar como los portapilas.

El zócalo para circuitos integrados DIP8 es para el microcontrolador.

Hay que preparar algunos puentes (indicados por trazos negros entre agujeros en el diseño de la placa) para salvar interesecciones de pistas. Los puentes van hechos mediante cable unifilar pelado.

El led blanco que sirve de faro tiene que apuntar hacia adelante, así que hay que soldarlo con suficiente margen en los terminales para poder doblar hacia adelante.

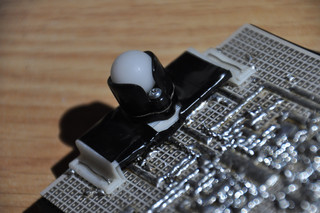

Conviene elevar el fototransistor hasta el límite de sus terminales. Es fácil fijar esta posición con un trocito de papel doblado a la medida adecuada y sujeto mediante cinta de carrocero.

Fototransistor en su soporte de papel.

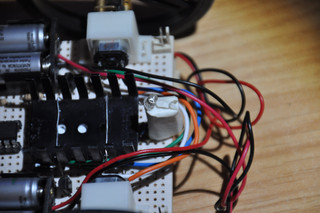

Los motores van conectados a los terminales 3 y 6 (motor derecho) y 11 y 14 (motor izquierdo) del puente en H L293; estas conexiones van hechas mediante cable lo bastante largo como para pasar tras el fototrasistor pero lo bastante corto para que no sobresalga más allá de un centímetro o dos centímetros. Cada motor tiene una marca con el signo «+» junto a uno de los terminales; consideramos que este terminal es el positivo y el otro el negativo. El sentido de giro del motor depende de la polaridad con la que es alimentado. Para lograr el sentido adecuado sin tener que cambiar el programa de control, hay que conectar el terminal positivo del motor derecho a la patilla 6 del L293, el terminal negativo del motor derecho a la patilla 3 del L293, el terminal positivo del motor izquierdo a la patilla 14 del L293 y el terminal negativo del motor izquierdo a la patilla 11 del L293.

El disipador va montado sobre el puente en H L293. La interfaz entre las dos piezas está impregnada de pasta termoconductora. El anclaje del disipador es mediante cable unifilar pelado soldado a puntos de las pistas de tierra de alrededor del L293.

Disipador. Se ven los cables de anclaje y la pasta térmica.

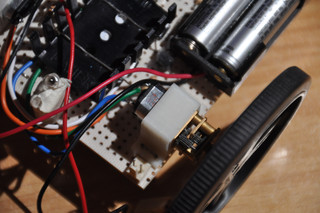

Los portamotores van anclado también con cable unifilar pelado. Tienen agujeros hechos a tal efecto. Hay que soldar deprisa para minimizar la deformación permanente de los portamotores si están hechos de material termoplástico.

Los motores encajan justos en los huecos rectangulares de los portamotores.

Portamotores.

La rueda loca va atornillada a los agujeros centrales de la pieza de suspensión hecha a medida. Como los tornillos y las tuercas son conductores y quedan muy cerca de las pistas, hay que envolverlos con cinta aislante. El anclaje de la pieza de suspensión se hace con la técnica de pasar cable, pero en este caso hay que dar una vuelta (una puntada) por el lado de los componentes porque la pieza a unir va en el lado de la soldadura. Igual que con los portamotores, es conveniente trabajar deprisa pero con precisión para limitar las deformaciones permanentes si la pieza de suspensión está hecha de material termoplástico.

Suspensión de la rueda loca.

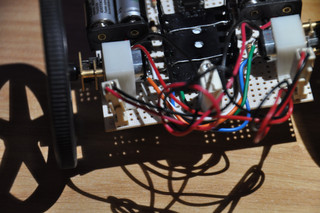

Los portapilas también van anclados con cable. Hay que ponerlos después de la pieza de suspensión de la rueda loca porque cubren el acceso a sus puntos de anclaje.

El terminal positivo del portapilas izquierdo y el terminal negativo del portapilas derecho van al conector derecho (J1 en el diseño de la placa). El terminal positivo del portapilas derecho y el terminal negativo del portapilas izquierdo van al conector izquierdo (B1 en el diseño de la placa). Hay que montar los conectores Molex macho a la placa de modo que la pestaña está en el lado trasero. Hay que montar los conectores Molex hembra de modo que, al enchufar, los terminales positivos queden a la izquierda y los terminales negativos queden a la derecha.

Conectores de potencia del coche.

Montaje del mando a distancia

El mando a distancia es más sencillo que el coche. Para soldar los componentes, basta con seguir el esquema y el diseño de la placa.

La técnica de crear pistas en placas perforadas con estaño también es de aplicación al diseño del mando a distancia.

Igual que sucedía con el faro del coche, hay que apuntar hacia adelante los leds de infrarrojos.

El conector Molex macho va con la pestaña en el lado derecho. El conector Molex hembra va con el cable positivo del portapilas en el terminal trasero al enchufar y el cable negativo del portapilas en el terminal delantero al enchufar.

El reverso de la placa va forrado de papel de cocina u otro material aislante. La sujeción puede hacerse con cinta de carrocero. Esta cinta también es conveniente para sujetar la pila al mando.

Reverso del mando a distancia.

Configuración y puesta en marcha

En primer lugar, hay que compilar el programa de control y escribirlo en la memoria del microcontrolador. Las instrucciones para hacerlo están más arriba.

Después de hacer la programación, hay que enchufar el microcontrolador en su zócalo.

Ahora hay que configurar el mando a distancia. En primer lugar, hay que encender el coche; para ello, hay que enchufar los conectores de potencia B1 y J1. Después, es conveniente montar la placa en algún pedestal aislante (por ejemplo, una caja de cartón) de modo que las ruedas puedan girar libremente. El esquema de control remoto no es muy robusto y para que funcione bien el mando, hay que evitar la incidencia directa de la luz solar, la luz de lámparas incandescentes y la luz de tubos fluorescentes; las lámparas fluorescentes compactas parecen no dar problemas y en general la luz tenue e indirecta es adecuada. Una vez hechos estos preparativos, hay que enchufar el conector de potencia del mando a distancia, apuntar hacia el fototransistor y presionar un botón del mando. Probablemente, la reacción del coche no será la deseada para el botón pulsado, así que habrá que ajustar el potenciómetro correspondiente (el R1 para el botón S1, R2 para S2…) hasta lograr una respuesta satisfactoria. Hay seis funciones:

- marcha adelante (se encienden además la luz verde y la luz roja);

- marcha atrás (no se encienden las luces);

- giro a la izquierda (se enciende además la luz roja);

- giro a la derecha (se enciende además la luz verde);

- activación de la bocina;

- encendido del faro frontal.

Habrá que ajustar los potenciómetros de los seis botones.

A jugar

Tras todo este trabajo, el coche está listo para la acción. Para obtener los mejores resultados, es recomendable disponer de una superficie plana horizontal y una iluminación tenue o indirecta. Hay que apuntar bien el mando a distancia.

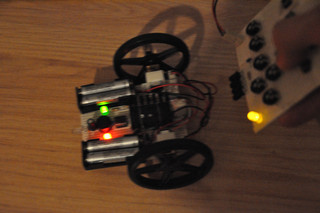

El cochecito en acción.

Otros artículos de esta serie

- Presentación y requisitos de diseño.

- Configuración general.

- Concepto electrónico general.

- Suspensión, planta motriz y sistema de actuación y alimentación de dicha planta.

- Señales acústicas y luminosas.

- Sistema de control remoto.

- Diseño del programa de control.

- Lista de componentes.

Categorías: DIY, Electricidad, Informática

Permalink: https://sgcg.es/articulos/2012/06/19/placa-buggy-1-un-cochecito-teledirigido-9/

Placa Buggy 1: un cochecito teledirigido (8)

2012-06-18

En anteriores artículos vimos la presentación y los requisitos de diseño del cochecito teledirigido Placa Buggy 1; la configuración general; el concepto electrónico general; la suspensión, la planta motriz y el sistema de actuación y alimentación de dicha planta; las señales acústicas y luminosas; el sistema de control remoto; y el diseño del programa de control. Hoy veremos la lista de componentes junto con una estimación del precio de las piezas.

Baterías

El coche funciona con cuatro pilas AAA NiMH de 1,25 V. El mando a distancia funciona con una pila alcalina 6LR61 de 9 V.

Lista de piezas (coche)

- 1 placa de circuito (77 mm por 90 mm), bien un circuito impreso o bienuna placa de prototipado;

- 1 indicador piezoeléctrico (KPE-242);

- 1 microcontrolador (PIC12F629 con encapsulado DIP);

- 1 zócalo para circuito integrado DIP8;

- 1 puente en H doble (L293 con encapsulado DIP);

- 1 temporizador 555 (NE555 con encapsulado DIP);

- 2 condensadores cerámicos de 100 nF;

- 1 condensador electrolítico de 100 μF;

- 3 resistores de 220 Ω;

- 4 resistores de 1 kΩ;

- 1 resistor de 100 kΩ;

- 2 transistores NPN de propósito general (BC547 con encapsulado TO-92);

- 1 led rojo de 5 mm;

- 1 led verde de 5 mm;

- 1 led blanco de 5 mm;

- 8 diodos rectificadores (IN4007);

- 1 fototransistor (BPW85 con encapsulado T-1);

- 2 micromotores de corriente continua con reductoras (Pololu 50:1 micro);

- 2 ruedas (Pololu 70 mm por 80 mm);

- 1 rueda loca (Pololu de media pulgada y bola de plástico);

- 1 disipador térmico pequeño (de unos 36 mm de longitud, 27 mm de ancho y 15 mm de alto con aletas laterales);

- pasta termoconductora;

- 2 portapilas (para 2 pilas AAA cada uno);

- 4 pilas recargables NiMH de 1,25 V y tamaño AAA;

- 2 pares de conectores hembra y macho de 2 patillas (Molex de 2,54 mm);

- 50 cm (en torno a esta longitud) de cable unifilar de 0,6 mm de diámetro;

- estaño de soldar;

- 10 cm (en torno a esta longitud) de cinta aislante;

- piezas a medida (2 portamotores y 1 suspensión para la rueda loca);

- algo de papel y cinta de carrocero (para hacer un pequeño pilar con el que mantener el fototransistor elevado por encima de los demás componentes).

El cochecito puede funcionar con seguridad sin necesidad del disipador de calor (que va montado encima del puente en H L293 con la interfaz llena de pasta termoconductora), pero este disipador le da un carácter bonito y dinámico al coche.

El cable unifilar va a los motores, es usado para hacer pequeños puentes con los que evitar intersecciones en el lado de la soldadura de la placa de circuito y también es usado para anclar algunas piezas (las piezas hechas a medida, los portapilas y el disipador) a la placa.

El zócalo para circuitos integrados DIP8 es para el microcontrolador.

Los componentes individuales más caros son las pilas, los motores y las ruedas; cada uno de estos elementos puede costar fácilmente entre 10 € y 20 €. Los demás componentes tienen precios que van de los pocos céntimos de los componentes muy comunes (condensadores, resistores, leds, diodos y transistores) hasta algún que otro euro en integrados más especiales (como el L293) y la placa del circuito. El precio total de las piezas puede llegar fácilmente a algo en torno a los 70 €.

Lista de piezas (mando a distancia)

- 1 placa de circuito (90 mm por 77 mm), bien un circuito impreso o bien una placa de prototipado;

- 6 pulsadores SPST normalmente abiertos para montar en placa;

- 1 temporizador 555 (NE555 con encapsulado DIP);

- 2 condensadores de 100 nF;

- 6 potenciómetros de ajuste para montar en placa, de eje vertical y de 470 kΩ;

- 1 resistor de 10 Ω;

- 1 resistor de 1 kΩ;

- 1 resistor de 1,5 kΩ;

- 1 led amarillo de 5 mm;

- 4 leds infrarrojos de 5 mm;

- 5 cm (en torno a esta longitud) de cable unifilar de 0,6 mm;

- 1 pareja hembra y macho de conectores de 2 patillas (Molex de 2,54 mm;

- 1 pila alcalina 6LR61 de 9 V;

- 1 portapilas para pilas 6LR61;

- estaño;

- papel de cocina;

- cinta de carrocero.

El papel de cocina sirve para hacer un aislante barato en el lado de la soldadura de la placa; así es posible sujetar el mando a distancia sin provocar cortocircuitos. La cinta de carrocero sirve para sujetar el papel de cocina y también la pila (que va pegada al reverso de la placa).

Los componentes individuales más costosos son la pila y la placa de circuito, cada uno con un precio de varios euros. El precio total puede estar en torno a los 10 €.

Otros artículos de esta serie

- Presentación y requisitos de diseño.

- Configuración general.

- Concepto electrónico general.

- Suspensión, planta motriz y sistema de actuación y alimentación de dicha planta.

- Señales acústicas y luminosas.

- Sistema de control remoto.

- Diseño del programa de control.

- Código fuente, planos, instrucciones de montaje e instrucciones de uso.

Categorías: DIY, Electricidad

Permalink: https://sgcg.es/articulos/2012/06/18/placa-buggy-1-un-cochecito-teledirigido-8/

Placa Buggy 1: un cochecito teledirigido (7)

2012-06-12

En anteriores artículos vimos la presentación y los requisitos de diseño del cochecito teledirigido Placa Buggy 1; la configuración general; el concepto electrónico general; la suspensión, la planta motriz y el sistema de actuación y alimentación de dicha planta; las señales acústicas y luminosas; y el sistema de control remoto. Hoy vamos a plantear la estructura de la lógica programada en el microcontrolador para manejar el cochecito en reacción a las señales del mando a distancia.

Descripción del programa de control

El programa de control realiza unas pocas funciones:

- En primer lugar, establece la configuración inicial.

- En segundo lugar, ejecuta un bucle principal que se encarga de controlar el cochecito.

- En paralelo con el bucle principal, hay un mecanismo de interrupciones que sirve para detectar la frecuencia de parpadeo de la luz infrarroja del mando a distancia. Esta frecuencia de parpadeo codifica la orden transmitida al cochecito.

Una acción importante del bucle principal consiste en encender y apagar los motores de forma intermitente muchas veces por segundo. Esto sirve para que los motores no giren a máxima velocidad, ya que no tienen mucha reducción y el coche avanza excesivamente rápido en régimen continuo. Con más reducción no haría falta esto.

Configuración inicial

Lo primero que hace el programa es asignar valores iniciales a las variables de trabajo y configurar las líneas de entrada y salida, el temporizador y el mecanismo de interrupciones. Después de esto, pasa al bucle principal.

Bucle principal

El bucle principal es muy sencillo:

- Si la actual medida ya ha sido evaluada, ve al bucle de intermitencia

de los motores:

- Si el modo no es de encender motores, vuelve al bucle principal.

- Espera un poco.

- Decrementa un contador.

- Si el contador llega a cero, conmuta el estado de encendido o apagado de los motores y pon la cuenta atrás de nuevo en marcha.

- Si no, vuelve al bucle principal.

- Si hay una nueva medida, evalúala:

- Marca la medida como ya evaluada.

- Decide qué orden se ha recibido en función de la cuenta de pulsos:

- Si la cuenta de pulsos está dentro del rango correspondiente a la marcha atrás, la orden es de marcha atrás.

- Lo equivalente para las demás órdenes (marcha adelante, giro a la izquierda, giro a la derecha, encendido de la bocina y encendido del faro frontal).

- Verifica si la lectura es estable:

- Si la orden deducida de la cuenta de pulsos actual coincide con la

orden deducida de la cuenta de pulsos anterior:

- Decrementa una cuenta atrás.

- Si la cuenta atrás llega a cero, la lectura es estable.

- Si no, la lectura todavía es inestable.

- Si es diferente:

- Pon la cuenta atrás en su valor inicial.

- La lectura es inestable

- Si hay una lectura estable aplica la orden:

- Si la orden es la de marcha atrás, activa las líneas correspondientes.

- Lo equivalente para las demás órdenes (marcha adelante, giro a la izquierda, giro a la derecha, encendido de la bocina y encendido del faro frontal).

- Si la orden deducida de la cuenta de pulsos actual coincide con la

orden deducida de la cuenta de pulsos anterior:

- Vuelve al bucle principal.

- Vuelve al primer paso.

La cuenta de pulsos se hace mediante interrupciones. Cada vez que se ejecuta una de estas interrupciones, el bucle principal queda pausado temporalmente. Hay interrupciones por cambio de estado de la señal de entrada (cuando la señal infrarroja se enciende o se apaga) y por fin de la cuenta de un temporizador cíclico de frecuencia fija.

Interrupción por cambio de nivel de la señal de entrada

Esta interrupción se ejecuta cuando la entrada cambia de nivel, es decir, cuando el receptor detecta que se ha encendido o apagado la iluminación infrarroja. La secuencia a seguir es muy sencilla:

- Si la lectura del sensor es alta, incrementa un contador temporal de pulsos.

Interrupción por final de la cuenta del temporizador

La secuencia es igualmente muy sencilla:- Guarda el valor del contador temporal de pulsos como la actual cuenta de pulsos.

- Marca la lectura como no evaluada.

Otros artículos de esta serie

- Presentación y requisitos de diseño.

- Configuración general.

- Concepto electrónico general.

- Suspensión, planta motriz y sistema de actuación y alimentación de dicha planta.

- Señales acústicas y luminosas.

- Sistema de control remoto.

- Lista de componentes.

- Código fuente, planos, instrucciones de montaje e instrucciones de uso.

Categorías: DIY, Informática

Permalink: https://sgcg.es/articulos/2012/06/12/placa-buggy-1-un-cochecito-teledirigido-7/

Placa Buggy 1: un cochecito teledirigido (6)

2012-06-11

En anteriores artículos vimos los requisitos de diseño del cochecito teledirigido Placa Buggy 1, su configuración general, su concepto electrónico general, su planta motriz y sus señales acústicas y luminosas. Hoy vamos a ver el diseño del sistema de control remoto.

Señal de control

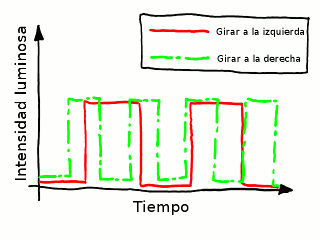

Señal de control.

El control del cochecito se realiza mediante un rayo de luz infrarroja que se enciende y apaga de forma intermitente. Cada función del cochecito es activada por un rango de frecuencias de encendido y apagado. Este esquema tiene la ventaja de ser muy fácil de poner en práctica, pero tiene como grandes desventajas un corto alcance y una gran debilidad frente a interferencias que impide que funcione bajo la luz solar directa, la de un tubo fluorescente o de una lámpara halógena.

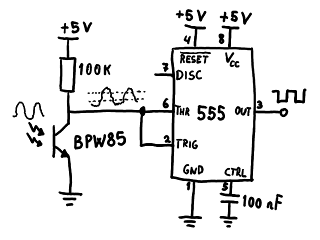

Receptor

Circuito receptor y acondicionador de la señal que llega del

mando a distancia al cochecito.

El receptor de la señal de infrarrojos es un fototransistor BPW85. Para mantener una elevada sensibilidad sin necesidad de usar una etapa amplificadora, el colector está alimentado a través de una resistencia de 100 kΩ. De acuerdo con la especificación, el fototransistor tarda unos pocos microsegundos en conmutar cuando está alimentado a través de 100 Ω, así que no es descabellado esperar mil veces ese tiempo con la resistencia de 100 kΩ.

El colector del fototransistor está conectado a la entrada de un 555 configurado como Schmitt trigger. Cuando no hay iluminación y la tensión del colector sube por encima de dos tercios de la alimentación, el 555 conmuta. Cuando hay iluminación y la tensión del colector se queda por debajo de un tercio de la alimentación, el 555 vuelve a conmutar. El resultado es una señal digital limpia.

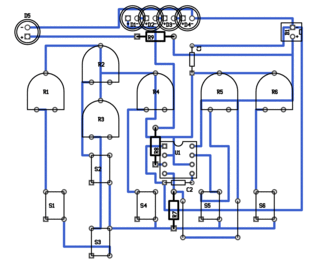

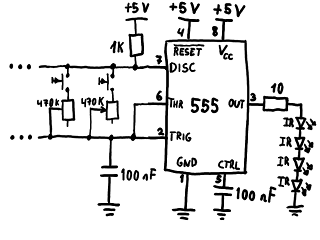

Mando a distancia

Concepto del circuito del mando a distancia.

El mando a distancia es un simple oscilador astable que enciende y apaga unos leds de infrarrojos con varios pulsadores que sirven para escoger la frecuencia de parpadeo y, con ella, la orden enviada al cochecito. El oscilador está hecho con un temporizador 555 que carga y descarga un condensador mediante una resistencia dependiente del botón del mando que está pulsado. Si no hay botones pulsados, el condensador se queda flotante, lo que quizá no es muy elegante, pero ha generado problemas en la práctica. Al pulsar un botón, se cierra el circuito de carga y descarga correspondiente. Cada circuito de carga y descarga tiene un potenciómetro que permite configurar sobre la marcha las funciones del mando.

La alimentación es por medio de una pila alcalina de 9 V (formato 6LR61). Según la hoja de datos del fabricante, la salida del 555 puede ponerse en alta a unos 1,6 V por debajo de la alimentación a temperaturas templadas. Esto sería unos 7,4 V con una fuente ideal. Tras hacer pruebas, caractericé la resistencia interna de las pilas disponibles en 2 Ω, lo que da una alimentación efectiva de 8,6 V y una salida en alta de 7,0 V con una carga de 200 mA, que es lo máximo que puede mover el 555. Estos datos son importantes.

El condensador es uno cerámico multicapa de 100 nF. Hay un primer resistor fijo de 1 kΩ que se usa en serie con los potenciómetros durante la carga. Por su parte, los potenciómetros son pequeños de ajuste de 470 kΩ. Estos valores permiten trabajar con frecuencias tan bajas como 1 ⁄ [log(2) ⋅ (1 kΩ + 2 ⋅ 470 kΩ) ⋅ 100 nF] = 15 Hz.

La entrada de control del 555 (la quinta patilla) no tiene uso en este circuito. Como suele hacerse en estos casos, la patilla va conectada a tierra a través de un condensador (de 100 nF como el de temporización por disponibilidad en el inventario, pero 10 nF son un valor quizá más común). Este condensador bloquea la componente de continua pero cortocircuita con tierra la alterna, con lo que efectivamente evita que el ruido eléctrico modifique a través de la entrada de control la tensión de referencia y, por lo tanto, la frecuencia de trabajo.

La emisión de la señal se hace por medio de cuatro leds infrarrojos de 5 mm. La caída de tensión medida en estos leds es de 1,3 V, así que habría que alimentarlos a través de un resistor de al menos 12 Ω. Teniendo en cuenta las actuaciones reales de la pila (la resistencia interna y la pérdida de tensión que se produce con el uso), es posible bajar esta resistencia a 10 Ω.

Además de esto, hay un led amarillo de 5 mm que sirve para indicar con luz visible que el mando está encendido. Este led, cuya caída de tensión es de unos 2 V, está alimentado a través de una resistencia de 1,5 kΩ, lo que proporciona una luminosidad que no resulta excesiva.

Mando a distancia.

Otros artículos de esta serie

- Presentación y requisitos de diseño.

- Configuración general.

- Concepto electrónico general.

- Suspensión, planta motriz y sistema de actuación y alimentación de dicha planta.

- Señales acústicas y luminosas.

- Diseño del programa de control.

- Lista de componentes.

- Código fuente, planos, instrucciones de montaje e instrucciones de uso.

Categorías: DIY, Electricidad

Permalink: https://sgcg.es/articulos/2012/06/11/placa-buggy-1-un-cochecito-teledirigido-6/

Placa Buggy 1: un cochecito teledirigido (5)

2012-06-09

En anteriores artículos vimos los requisitos de diseño del cochecito teledirigido Placa Buggy 1, su configuración general, su concepto electrónico general y su planta motriz. Hoy vamos a ver el diseño de las señales acústicas y luminosas.

El microcontrolador elegido puede alimentar las señales acústicas y luminosas directamente si cada una de ellas consume por debajo de 25 mA. Todos los elementos escogidos tienen consumos por debajo de este valor y pueden, por lo tanto, ser alimentados por el microcontrolador.

Faro frontal

El faro frontal es un led blanco de 5 mm. La caída de tensión es de unos 3 V, así que, como la alimentación es de 5 V, hay que poner una resistencia de al menos 80 Ω delante del led. Por estar en inventario y permitir una luminosidad más que aceptable, la resistencia elegida es de 220 Ω.

Luces de dirección

La luz de dirección izquierda es un led rojo de 5 mm y la luz de dirección derecha es un led verde de 5 mm. La caída de tensión es de unos 2 V, con lo que una resistencia de 220 Ω en serie con cada led da una intensidad de unos 14 mA por luz, lo que entra dentro de los límites y da un brillo muy vistoso.

La luz de dirección izquierda está conectada a la línea de control del motor derecho, de modo que se enciende cuando se configura el motor derecho para girar hacia adelante. La luz de dirección izquierda está conectada a la línea de control del motor izquierdo, de modo que se enciende cuando se configura el motor para girar hacia adelante. Con este esquema, se encienden ambas luces de dirección cuando el cochecito avanza hacia adelante (ambos motores configurados para rotar hacia adelante), se apagan cuando va marcha atrás o cuando está parado (las señales de sentido de rotación de ambos motores están bajas), se enciende la luz izquierda cuando el cochecito gira a la izquierda (la señal de sentido de rotación del motor izquierdo está baja y la del motor derecho está alta) y se enciende la luz derecha cuando el cochecito gira a la derecha (la señal de sentido de rotación del motor izquierdo está alta y la del motor derecho está baja).

Bocina

La bocina es un pequeño zumbador piezoeléctrico de baja intensidad KPE-242. Este zumbador emite un tono de unos 4100 Hz y, al ser alimentado a 5 V, mueve unos nada molestos pero perfectamente audibles 75 dB con un consumo inferior a los 5 mA.

Otros artículos de esta serie

- Presentación y requisitos de diseño.

- Configuración general.

- Concepto electrónico general.

- Suspensión, planta motriz y sistema de actuación y alimentación de dicha planta.

- Sistema de control remoto.

- Diseño del programa de control.

- Lista de componentes.

- Código fuente, planos, instrucciones de montaje e instrucciones de uso.

Categorías: DIY, Electricidad

Permalink: https://sgcg.es/articulos/2012/06/09/placa-buggy-1-un-cochecito-teledirigido-5/

Placa Buggy 1: un cochecito teledirigido (4)

2012-06-08

En anteriormente vimos los requisitos de diseño, la configuración general y el concepto electrónico general del cochecito teledirigido Placa Buggy 1. Hoy vamos a ver el diseño de la planta motriz.

Motores

Dos micromotores independientes proporcionan la tracción. Uno mueve la rueda principal izquierda y el otro mueve la rueda principal derecha. Estos micromotores vienen con un mecanismo reductor incorporado y el conjunto es muy compacto: miden 24 mm de longitud y tienen una sección de 10 mm por 12 mm. El eje tiene un diámetro de 3 mm. Estos motores son el modelo 50:1 micro de carcasa metálica del fabricante Pololu. Esta reducción es demasiado pequeña y el cochecito avanza a casi 1 m ⁄ s con los motores en operación continua, así que hay que activarlos intermitentemente para limitar la rapidez. Habría sido mejor usar motores con mayor reducción, pero los que estaban disponibles eran éstos.

Cada uno de los motores tiene un consumo en parada de 360 mA con alimentación a 6 V. Este número es dimensionante para el sistema de alimentación de los motores.

Ruedas y suspensión

El Placa Buggy 1 tiene una configuración triciclo con una rueda loca delantera que gira en cualquier dirección y dos ruedas principales traseras con neumáticos de caucho. Las ruedas traseras van unidas directamente a los ejes de salida de las reductoras. La rueda loca delantera es la de media pulgada de plástico del fabricante Pololu. Las ruedas principales son las de 70 mm por 8 mm del mismo fabricante; vienen en pares y con neumáticos y casan con los ejes de 3 mm de los motores.

No hay exigencias importantes en la suspensión de un cochecito lento que ha de moverse en interiores por superficies eminentemente planas. La rueda delantera va montada en un resorte plano de termoplástico ABS, mientras que los motores de las ruedas traseras están sujetas mediante portamotores también de termoplástico ABS. Las piezas de ABS van ancladas a la placa de baquelita que forma la estructura principal mediante cable unifilar pelado y soldado a puntos de cobre de la misma placa. Los portamotores son menos flexibles que el resorte plano delantero, pero una pequeña holgura en los cables de anclaje permite cierto movimiento y, con ello, que todas las ruedas permanezcan en contacto con el suelo en presencia de pequeñas irregularidades.

Suspensión de la rueda loca.

Portamotores.

Antes de realizar la suspensión de ABS, hubo una primera prueba con piezas hechas con láminas de papel apiladas y envueltas en cinta de carrocero. Con esta técnica de construcción salen piezas quizá un poco toscas, pero funcionalmente aceptables.

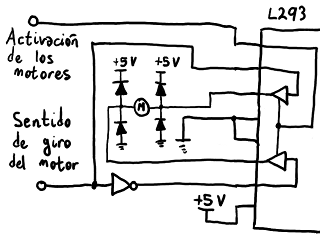

Control y alimentación de los motores

Una solución adecuada para el control bidireccional de un motor de corriente continua es el puente en H, un circuito que alimenta los devanados del motor en un sentido o en el opuesto en función de las señales de control. En el caso del Placa Buggy 1, los motores van alimentados por el circuito integrado L293, un doble puente en H que puede mover intensidades de 1 A.

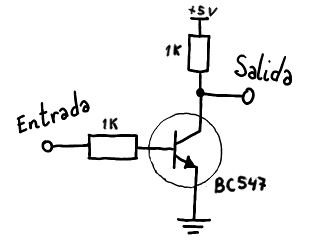

Mitad del circuito de control de los motores. El inversor lógico

está descrito más adelante.

Cada uno de los lados del L293 tiene dos entradas de control. Para hacer girar un motor, las entradas de su lado han de ser complementarias: la primera alta y la segunda baja para girar en un sentido y la primera baja y la segunda baja para girar en el otro sentido. Además de esto, hay una entrada de habilitación para cada lado; esta entrada tiene que ponerse alta para alimentar el motor correspondiente. En total, tenemos seis líneas, pero podemos hacer el control sólo con tres salidas del microcontrolador. En primer lugar, activaremos y desactivaremos ambos motores simultáneamente, así que podemos unir las líneas de habilitación. Por otra parte, pondremos en cada lado sus dos entradas con niveles complementarios, así que realmente sólo es necesario usar en cada lado una línea del microcontrolador con un inversor que podemos improvisar con un transistor.

Inversor lógico. El transistor elegido es uno BJT modelo BC547

y los resistores son de 1 kΩ.

Cumplen con su función y estaban disponibles en inventario.

Las salidas del L293 van protegidas frente a sobretensiones mediante varios diodos. En cada borne del motor, un diodo conecta con polaridad directa hacia la alimentación y con polaridad inversa desde la tierra. Con esta solución se evita que la tensión en los bornes del motor suba por encima de un salto de diodo por encima de la alimentación o baje por debajo de un salto de diodo de la tierra. El L293 tarda unos 250 ns en conmutar, así que un diodo como el 1N4007, quizá lento al bloquear pero suficientemente rápido al pasar a conducción (con un tiempo de recuperación de unos nanosegundos), es más que suficiente sin que tengamos que preocuparnos por las constantes de tiempo de los motores. Esto es ventajoso porque el 1N4007 es muy fácil de conseguir.

Otros artículos de esta serie

- Presentación y requisitos de diseño.

- Configuración general.

- Concepto electrónico general.

- Señales acústicas y luminosas.

- Sistema de control remoto.

- Diseño del programa de control.

- Lista de componentes.

- Código fuente, planos, instrucciones de montaje e instrucciones de uso.

Categorías: DIY, Electricidad

Permalink: https://sgcg.es/articulos/2012/06/08/placa-buggy-1-un-cochecito-teledirigido-4/

Placa Buggy 1: un cochecito teledirigido (3)

2012-06-07

Si anteriormente ya vimos los requisitos de diseño y también la configuración general del cochecito teledirigido Placa Buggy 1, hoy vamos a plantear el diseño general de la electrónica.

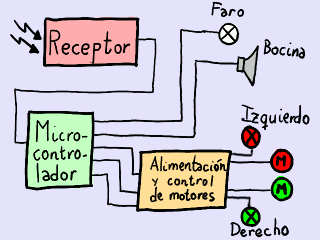

Diseño general de la electrónica

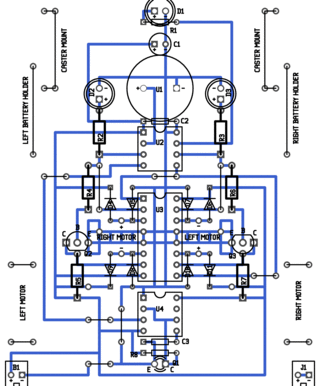

Concepto del diseño electrónico del cochecito.

La lógica de control está llevada por un pequeño microcontrolador con un canal de entrada digital y cinco canales de salida digital. No hace falta un microcontrolador más grande con más entradas y salidas:

- Hace falta una sola línea de entrada para recibir la señal que llega del mando de control remoto.

- Hace falta una sola línea de salida para encender y apagar el faro frontal.

- Hace falta una sola línea de salida para encender y apagar la bocina.

- Con la ayuda de un doble puente en H (que sería necesario

habitualmente ya que los microcontroladores no suelen tener músculo

suficiente para alimentar motores), es posible controlar los cinco

estados de los motores con sólo tres líneas:

- para el reposo, desconectamos la alimentación;

- para la marcha adelante, conectamos la alimentación, configuramos el puente izquierdo hacia adelante y configuramos el puente derecho también hacia adelante;

- para la marcha atrás, conectamos la alimentación, configuramos el puente izquierdo hacia atrás y configuramos el puente derecho también hacia atrás;

- para pivotar hacia la izquierda, conectamos la alimentación, configuramos el puente izquierdo hacia atrás y configuramos el puente derecho hacia adelante;

- para pivotar hacia la derecha, conectamos la alimentación, configuramos el puente izquierdo hacia adelante y configuramos el puente derecho hacia atrás.

- Podemos aprovechar las líneas que controlan el sentido de giro de los motores para accionar las luces indicadoras de dirección, con lo que no hace falta tener líneas adicionales.

Modos de activación de los motores. Las flechas rojas indican

el sentido de giro del motor izquierdo, las flechas rojas indican

el sentido de giro del motor derecho y las flechas negras indican

el movimiento del coche.

El microcontrolador elegido es un PIC12F629 por encontrarse éste en inventario y ser en todo caso fácil y barato de conseguir en Madrid. El PIC12F629 ofrece una línea digital de sólo entrada y cinco líneas digitales de entrada y salida; cada una de las líneas de salida puede mover 25 mA, lo que es suficiente para alimentar indicadores acústicos y luminosos (aunque no los motores).

Alrededor del microcontrolador van los actuadores e indicadores.

Un pequeño circuito se ocupa de la captación y la adecuación de la señal de control para ser enviada al microcontrolador en forma de niveles lógicos.

En cuanto a la alimentación, ésta es de unos 5 V proporcionados por cuatro pilas recargables NiMH. Esta tensión es adecuada tanto para mover pequeños motores como para alimentar microcontroladores y otros circuitos integrados digitales. También es suficiente para muchos indicadores acústicos y luminosos.

Otros artículos de esta serie

- Presentación y requisitos de diseño.

- Configuración general.

- Suspensión, planta motriz y sistema de actuación y alimentación de dicha planta.

- Señales acústicas y luminosas.

- Sistema de control remoto.

- Diseño del programa de control.

- Lista de componentes.

- Código fuente, planos, instrucciones de montaje e instrucciones de uso.

Categorías: DIY, Electricidad

Permalink: https://sgcg.es/articulos/2012/06/07/placa-buggy-1-un-cochecito-teledirigido-3/

Placa Buggy 1: un cochecito teledirigido (2)

2012-06-06

Ayer presentamos los objetivos de diseño del cochecito teledirigido Placa Buggy 1. Hoy vamos a plantear la configuración general.

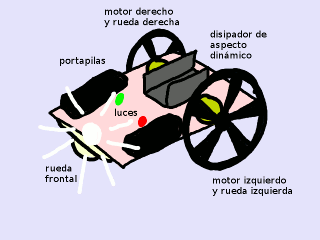

Configuración

Dibujo conceptual del Placa Buggy 1.

El Placa Buggy 1 es un triciclo con dos grandes ruedas principales con tracción independiente y una rueda loca frontal que puede rotar en cualquier dirección. Las dos ruedas principales están traccionadas por sendos micromotores con reductoras y que giran independientemente uno del otro de tal modo que si ambos giran coordinadamente, imprimen un movimiento hacia adelante o hacia atrás, mientras que si giran en oposición, imprimen una guiñada a izquierdas o a derechas.

La estructura principal es una placa de circuito. En ella van soldados los componentes y los herrajes de motores, portapilas y demás componentes grandes que no van soldados directamente.

Los motores están alimentados por un circuito integrado de potencia (un puente en H) capaz de dar varios cientos de miliamperios a cada motor. Sobre este circuito integrado va un disipador térmico. El disipador le da un aspecto dinámico muy chulo al cochecito al estar situado en la mitad posterior y tener una forma que recuerda vagamente al ala de un coche de competición o quizá al habitáculo de un carromato.

Los portapilas están dispuestos de forma simétrica en la parte frontal de la placa. Así puestos, compensan el exceso de masa de la parte posterior (donde van los motores) y mantienen el centro de masas aproximadamente sobre el centroide geométrico de la placa.

El faro se encuentra apuntando hacia adelante en el extremo frontal de la placa, mientras que las luces de dirección están cerca, también en la mitad anterior de la placa.

El receptor de la señal que viene del mando a distancia está situado en un puesto elevado en el extremo posterior de la placa.

Otros artículos de esta serie

- Presentación y requisitos de diseño.

- Concepto electrónico general.

- Suspensión, planta motriz y sistema de actuación y alimentación de dicha planta.

- Señales acústicas y luminosas.

- Sistema de control remoto.

- Diseño del programa de control.

- Lista de componentes.

- Código fuente, planos, instrucciones de montaje e instrucciones de uso.

Categorías: DIY

Permalink: https://sgcg.es/articulos/2012/06/06/placa-buggy-1-un-cochecito-teledirigido-2/

Placa Buggy 1: un cochecito teledirigido (1)

2012-06-05

Presentamos el Placa Buggy 1: un cochecito teledirigido para ensamblar pieza a pieza mediante componentes fáciles de encontrar.

El cochecito Placa Buggy 1.

Objetivos de diseño

El Placa Buggy 1 es un cochecito de juguete con control remoto y pensado para ser usado en interiores sobre superficies horizontales. Con tal objetivo, no hace falta que el coche corra muy rápido ni que tenga motores muy potentes; de hecho, conviene todo lo contrario para poder usarlo en un espacio reducido y con obstáculos posiblemente frágiles: que se mueva despacio y que los motores sean poco potentes. También como consecuencia del uso en espacios reducidos, el tamaño ha de ser pequeño, comparable al de un puño.

En cuanto a las posibilidades de control, se plantea que el cochecito ofrezca las siguientes funciones:

- marcha adelante;

- marcha atrás;

- giro a la izquierda;

- giro a la derecha;

- bocina;

- faro frontal.

Además de esto, es interesante disponer de indicadores luminosos que muestren la dirección de giro.

Otro objetivo fundamental es el de estar hecho en la medida de lo posible mediante componentes de uso general: es decir, nada de placas especiales para robots y aparatos teledirigidos de las que pueden encontrarse en las tiendas de modelismo.

No hace falta un chasis sofisticado. Se busca una estructura consistente en una simple placa sobre la que van colocados todos los componentes.

En las próximas entregas veremos el diseño y la construcción que cumplen estos objetivos.

Otros artículos de esta serie

- Configuración general.

- Concepto electrónico general.

- Suspensión, planta motriz y sistema de actuación y alimentación de dicha planta.

- Señales acústicas y luminosas.

- Sistema de control remoto.

- Diseño del programa de control.

- Lista de componentes.

- Código fuente, planos, instrucciones de montaje e instrucciones de uso.

Categorías: DIY

Permalink: https://sgcg.es/articulos/2012/06/05/placa-buggy-1-un-cochecito-teledirigido-1/